Spis treści

Solidna belka – fundament wytrzymałości

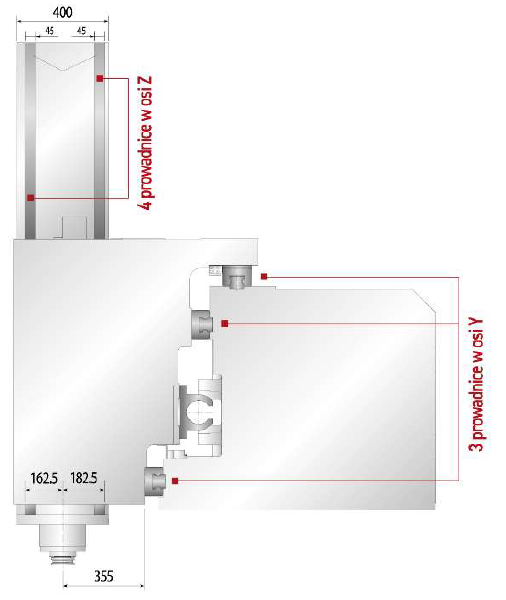

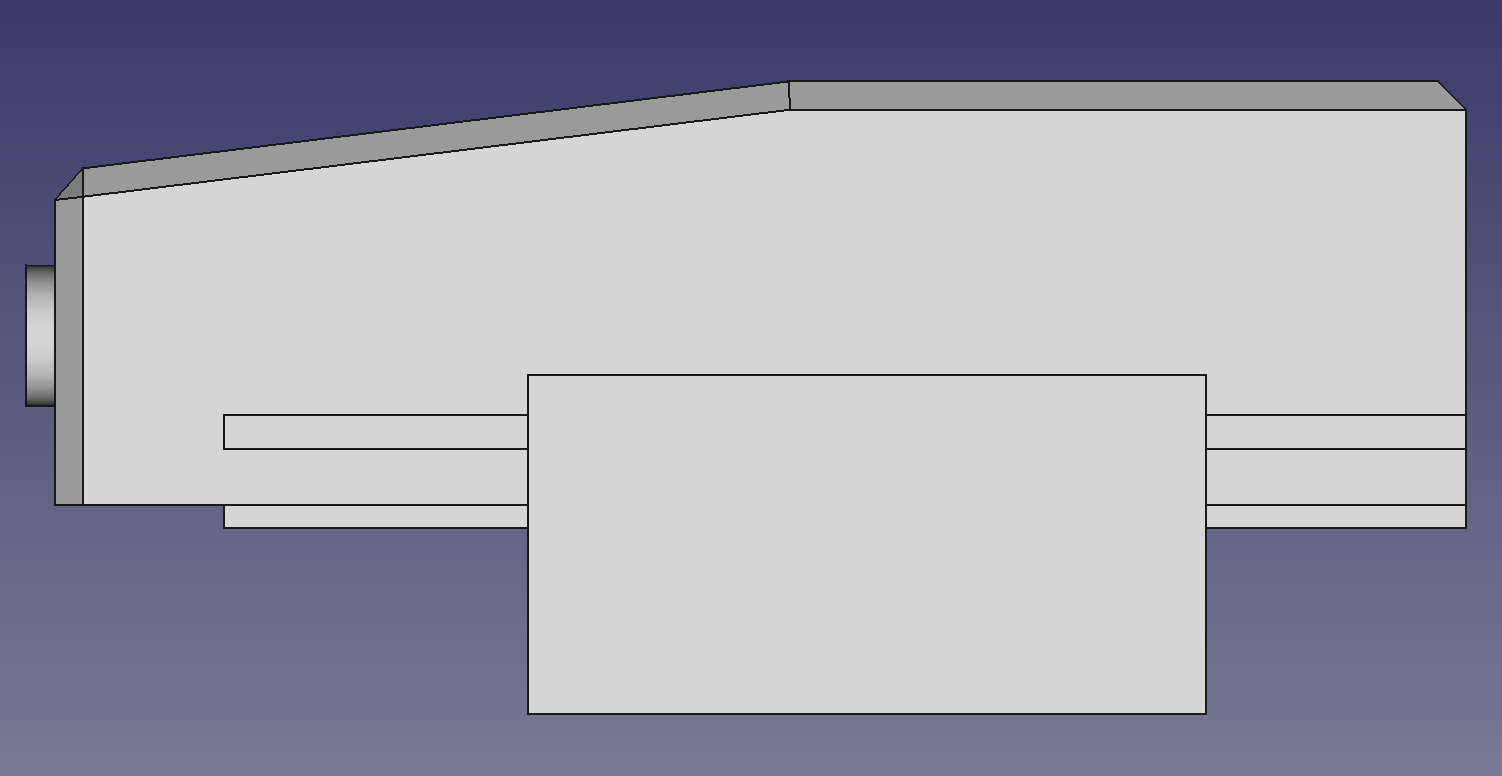

W frezarce bramowej SDV-H kluczowym elementem jest solidna belka, stanowiąca fundament dla całej konstrukcji. Jest odlewem żeliwnym o gęstej strukturze żebrowanej, starannie odprężana termicznie i poddana analizie metodą FEM, zapewnia niezawodność i wytrzymałość w najbardziej wymagających warunkach pracy.

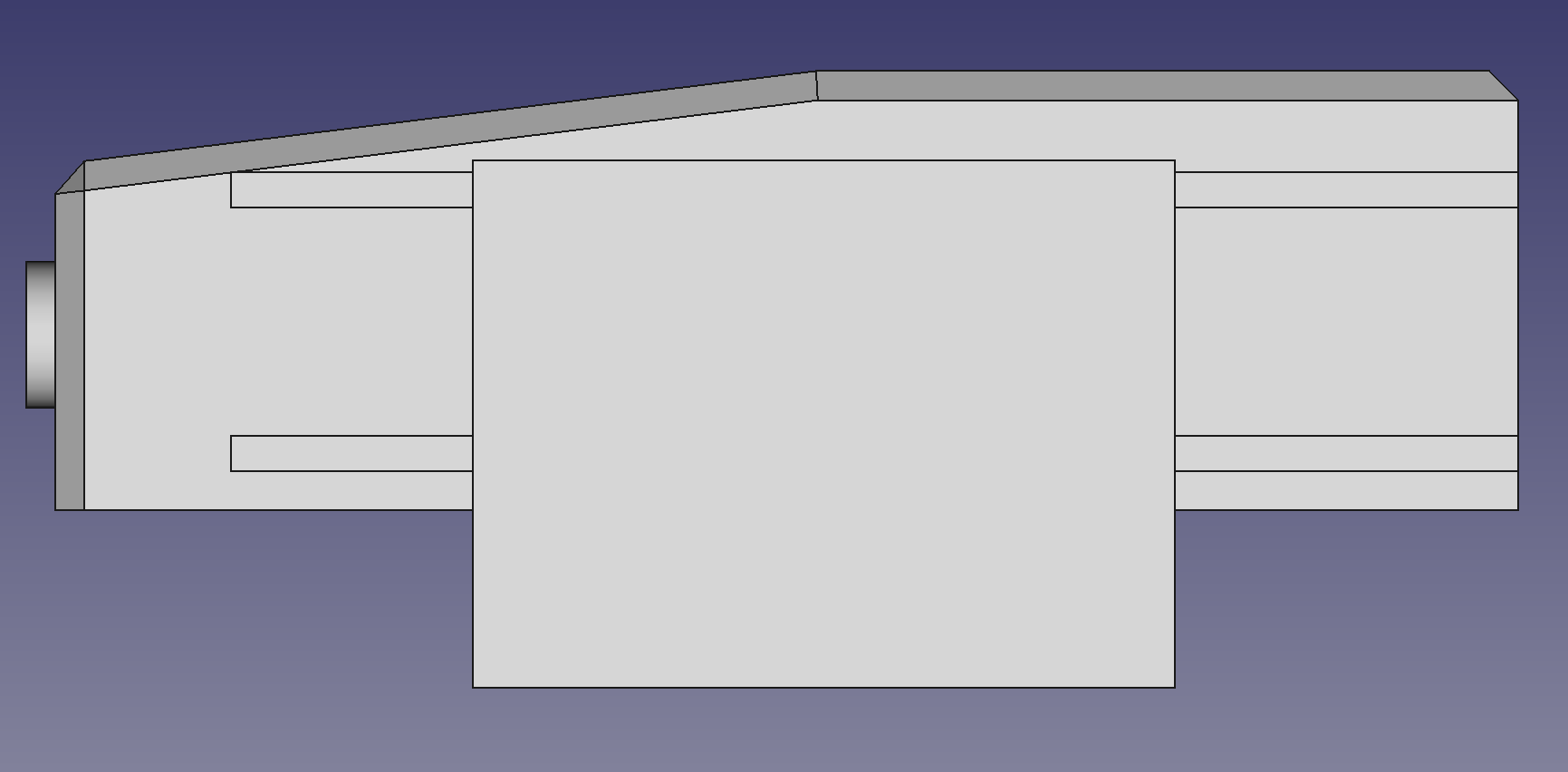

Warto zauważyć, że belka, na której osadzony jest suport z wrzeciennikiem, posiada specjalną konstrukcję L, co dodatkowo wzmacnia jej stabilność i umożliwia precyzyjną pracę suportu na którym jest umieszczony suwak pełniący zarazem funkcję wrzeciennika. Układ ten pozostaje stabilny nawet przy maksymalnym wysunięciu suwaka w kierunku Z minus.

Zaawansowany układ jezdny

Układ jezdny opiera się na trzech głównych prowadnicach w osi Y, w tym dodatkowej prowadnicy gwarantującej zachowanie płynności i prostoliniowości przesuwu oraz sztywności całego układu w trakcie obróbki. Dodatkowa prowadnica w osi Y, specjalnie odstawiona, odciążająca, pełni kluczową rolę w redukcji opadania wrzeciennika, co jest ważne szczególnie przy pełnym wysunięciu suwaka.

Na wrzecienniku znajdują się szeroko rozstawione cztery prowadnice toczne 45 mm. Wózki przytwierdzone są do suportu w ilości trzech na prowadnicę, co zapewnia bardzo wysoką sztywność i optymalne parametry pracy.

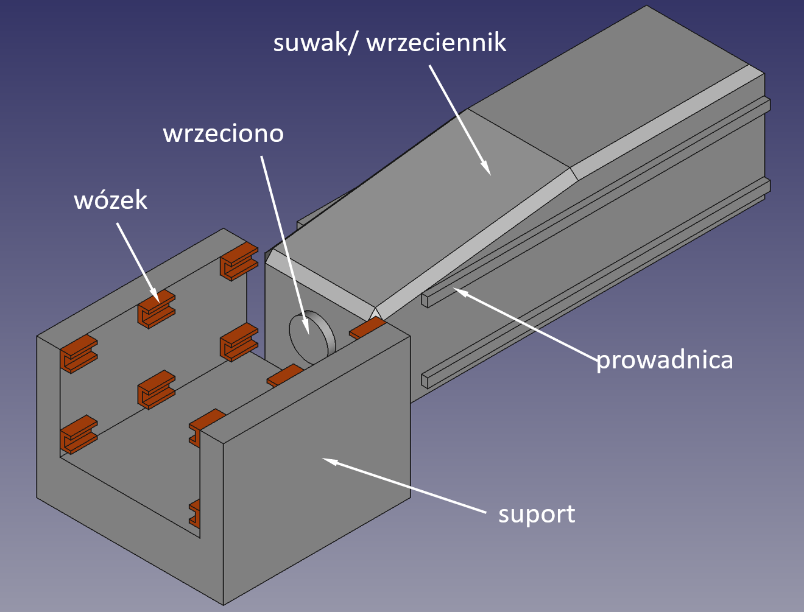

Rozwiązanie techniczne TBI Technology w zakresie rozłożenia wózków i prowadnic odpowiadających za przemieszczanie suwaka w osi Z pozwala na równomierne rozłożenie naprężeń, co w znaczący sposób zmniejsza drgania oraz pozwala wydłużyć żywotność tych elementów. Wszystko

to powoduje, że nawet po latach użytkowania elementy te nie wykazują zużycia, co z kolei pozwala na wysoką sztywności układu.

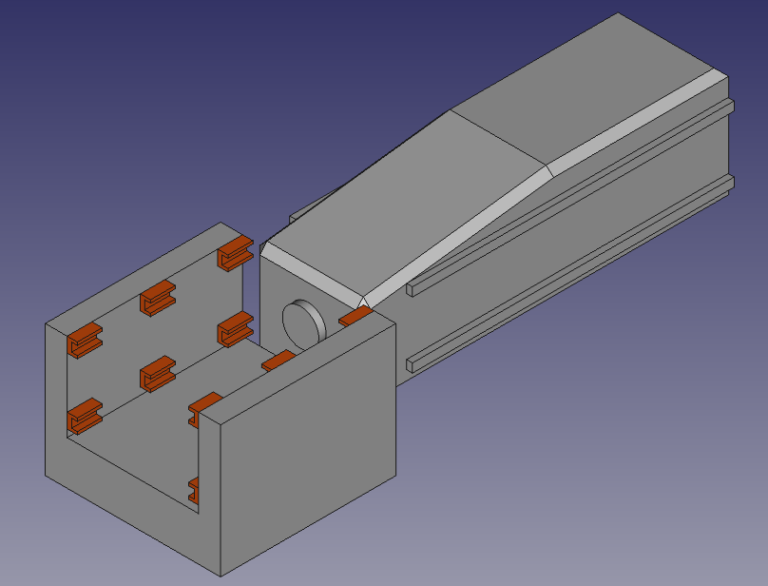

Wizualizacje układów jezdnych stosowanych przez TBI Technology oraz konkurencję

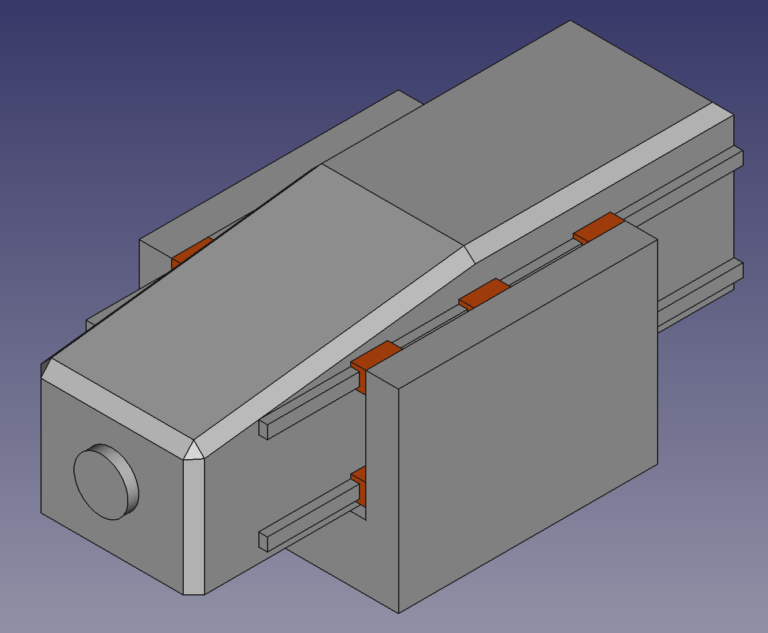

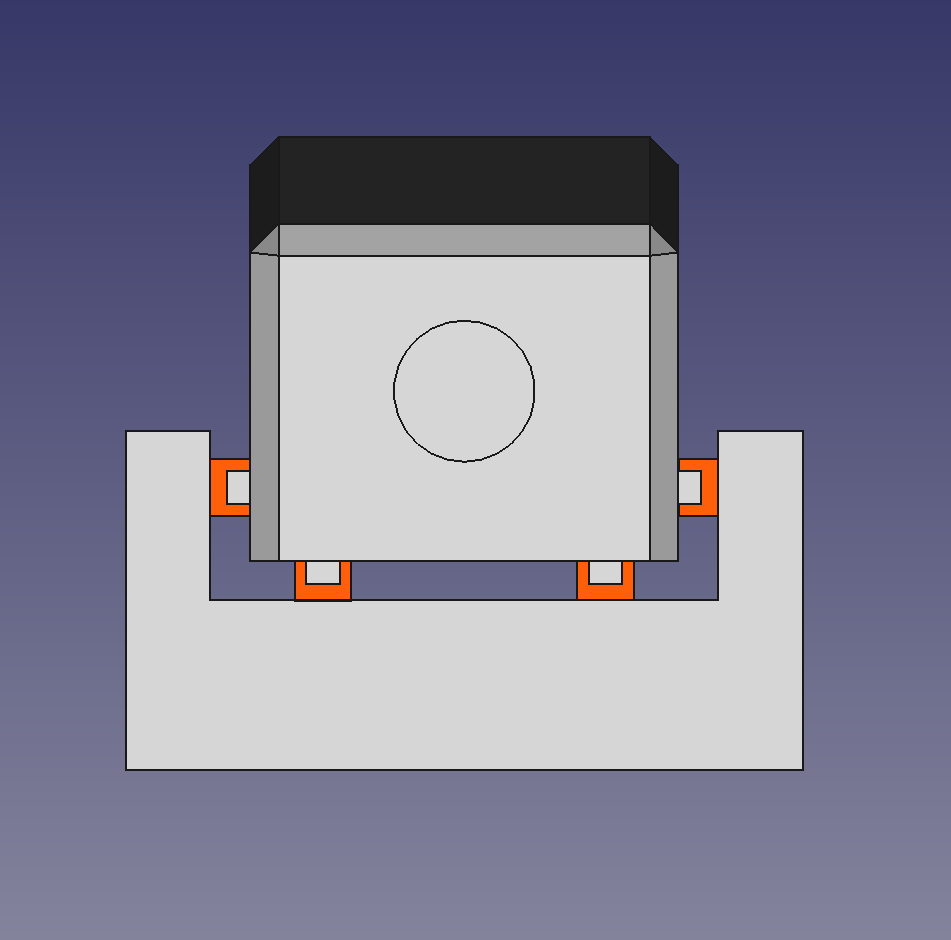

Na poniższych slajdach zauważalne jest, że suport TBI Technology jest masywniejszy. Zastosowanie tego układu wzmocniło krzyżowo cały układ, co uczyniło go bardziej odpornym na skręcanie. Suport ten przez zwiększenie masy oraz odpowiednie jej rozmieszczenie przyczynia się do tłumienia drgań pochodzących z obróbki.

Rozwiązanie TBI Technology

Rozwiązanie konkurencyjne

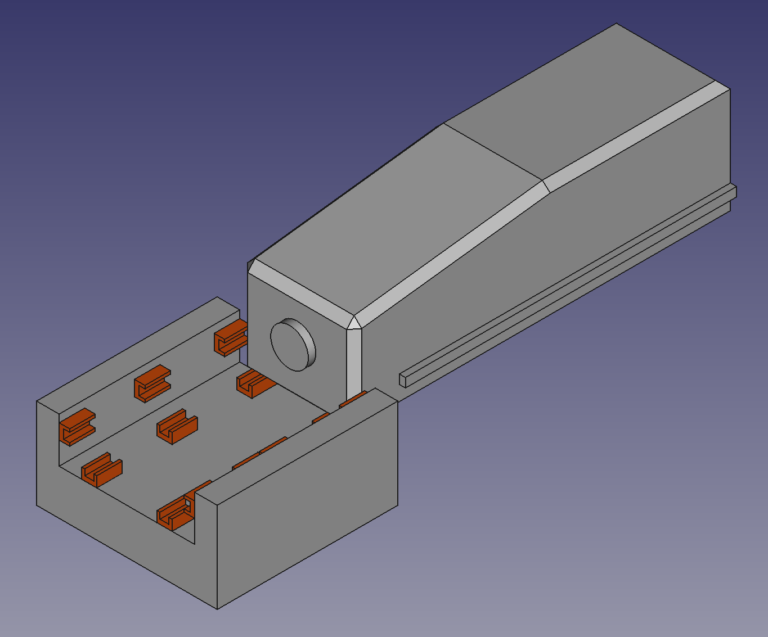

Poniżej przedstawiono wysunięty z suportu suwak. Widoczne wysokie ściany suportu TBI Technology oraz rozmieszczenie wózków.

Rozwiązanie TBI Technology

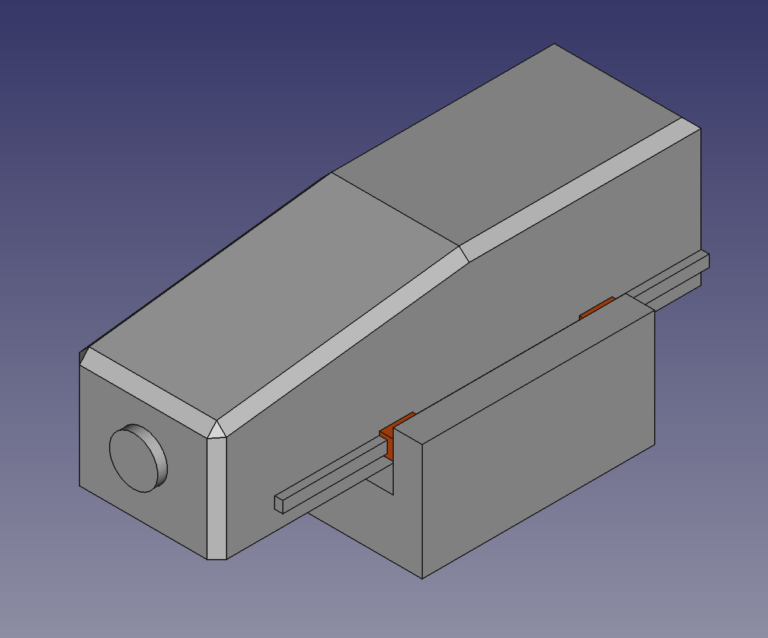

Rozwiązanie konkurencyjne

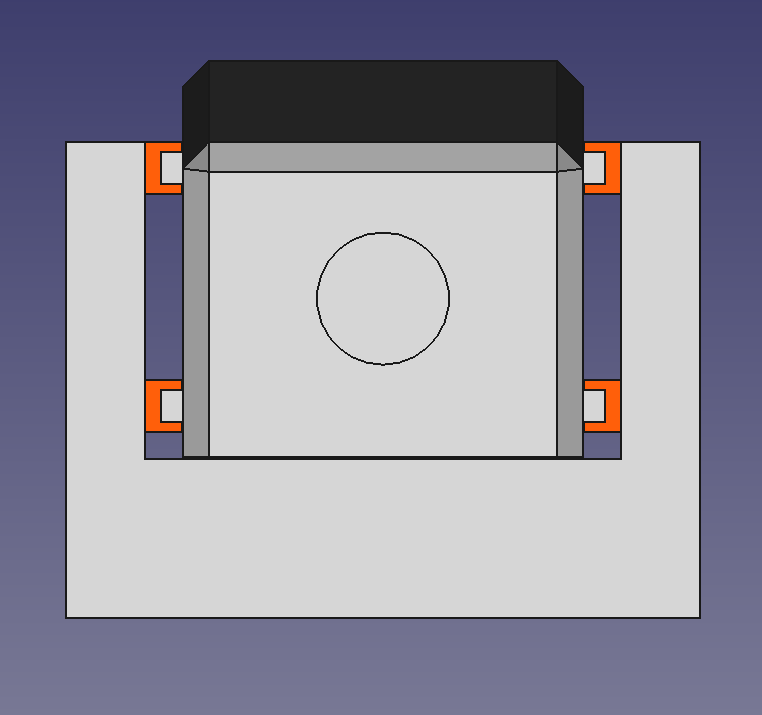

Godny uwagi jest także fakt, że zastosowanie „wysokiego” suportu spowodowało, że oś wrzeciona znalazła się pomiędzy czteroma prowadnicami, co powoduje, że siły rozkładają się po równo, nie obciążając nadmiernie poszczególnych węzłów. Układ ten powoduje równomierne zużywanie się elementów tocznych.

Rozwiązanie TBI Technology

W konkurencyjnym rozwiązaniu- przy „krótkim” suporcie, oś wrzeciona znajduje się nad prowadnicami.

Rozwiązanie konkurencyjne

Suport z jest zintegrowany z dwoma siłownikami hydraulicznymi, działającymi jako system odciążenia osi Z. Dodatkowo, obecność hydro akumulatora zapewnia stabilną pracę siłowników, co umożliwia operacje z pełnymi parametrami i dużymi obciążeniami.

Zainstalowane liniały osi Z to urządzenia pomiarowe monitorujące ruch wrzeciennika w pionie. Zapewniają precyzyjne określenie jego położenia oraz ewentualnych odchyleń, co jest kluczowe dla dokładności obróbki, zwłaszcza przy pełnym wysunięciu suwaka.

Łoże osi X dostarczamy jako żeliwny odlew, który jest precyzyjnie zaprojektowany, poddany analizom metodą FEM i odprężony termicznie, co zapewnia nie tylko wytrzymałość, ale także dokładność. Szerokie kolumny przytwierdzone do podłoża, skręcone z łożem stołu, zapewniają dużą precyzję przy obróbce oraz zachowanie wysokiej wydajności maszyny.

Test push-pull przeprowadzony przez klienta przy maksymalnie opuszczonym suwaku w kierunku Z- ok. 150 mm czoła wrzciona od stołu wyzerowane czujniki zegarowe założone na obwodzie wrzeciona rozdzielczości 0,01 mm z pełną siłą wrzeciono było przepychane i ciągnięte w kierunku X i Y żadne ugięcie się nie nastąpiło

Takie rozwiązanie jest optymalne również przy zastosowaniu w maszynie głowicy kątowej, której waga (minimum 150 kg) nie stanowi żadnego problemu dla pracy maszyny i utrzymaniu niskich tolerancji.

Zapytaj konsultanta

Zapytaj konsultanta